Rurka z plamą miedzianą

Wyślij zapytanie

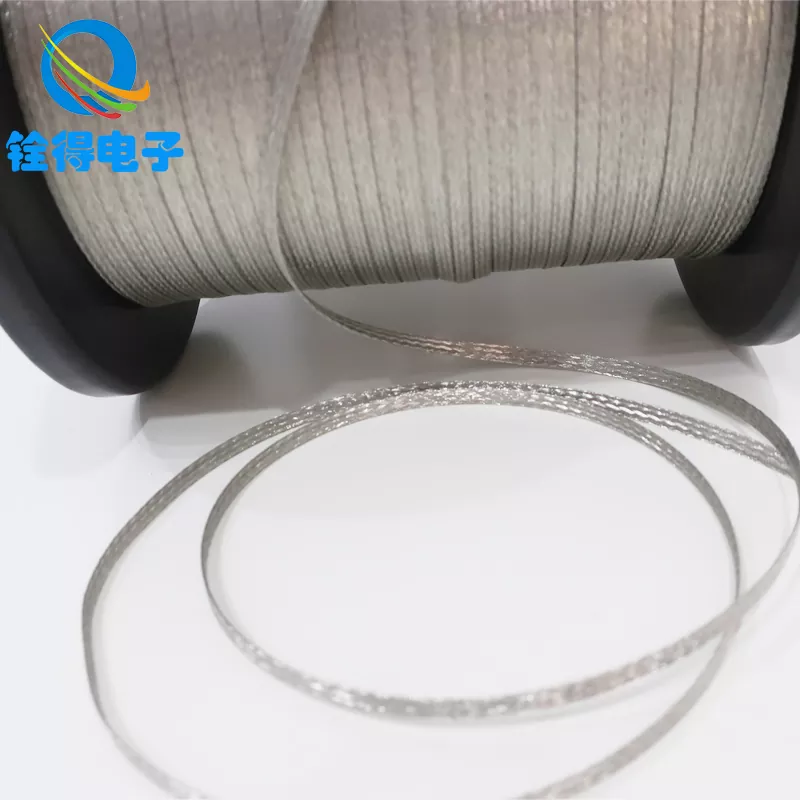

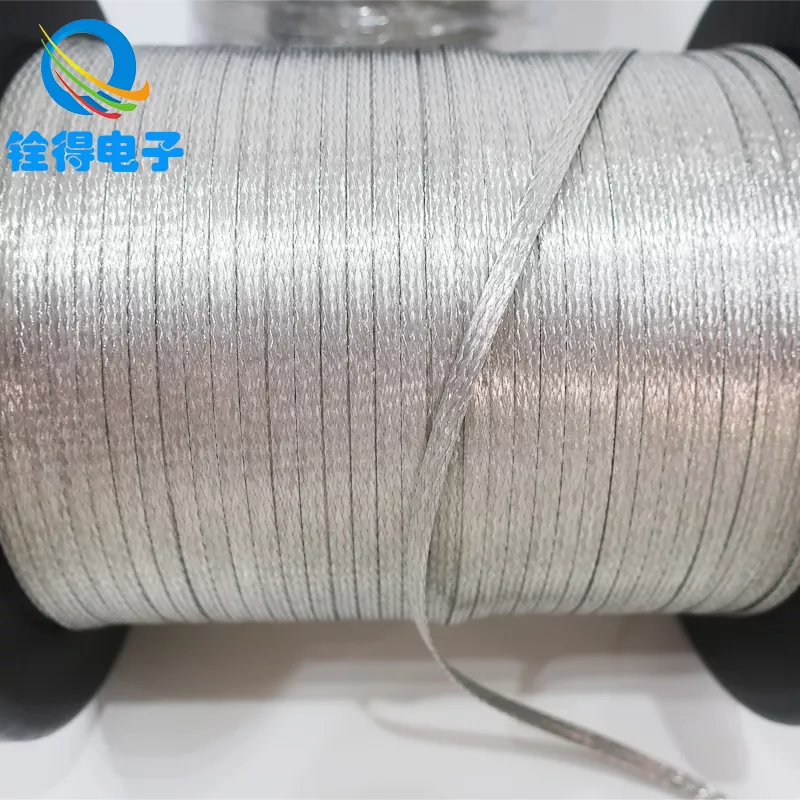

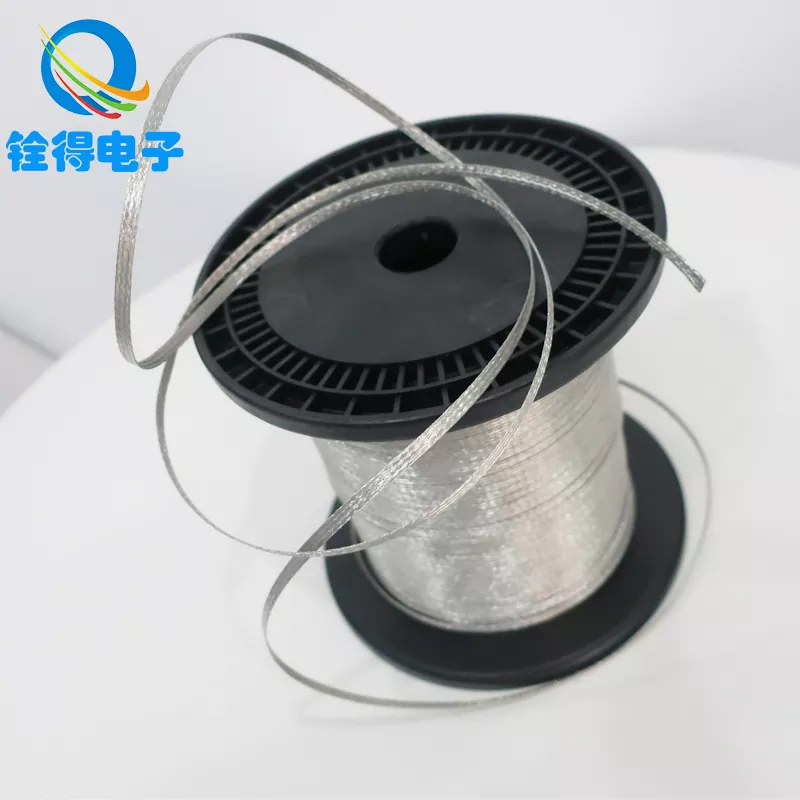

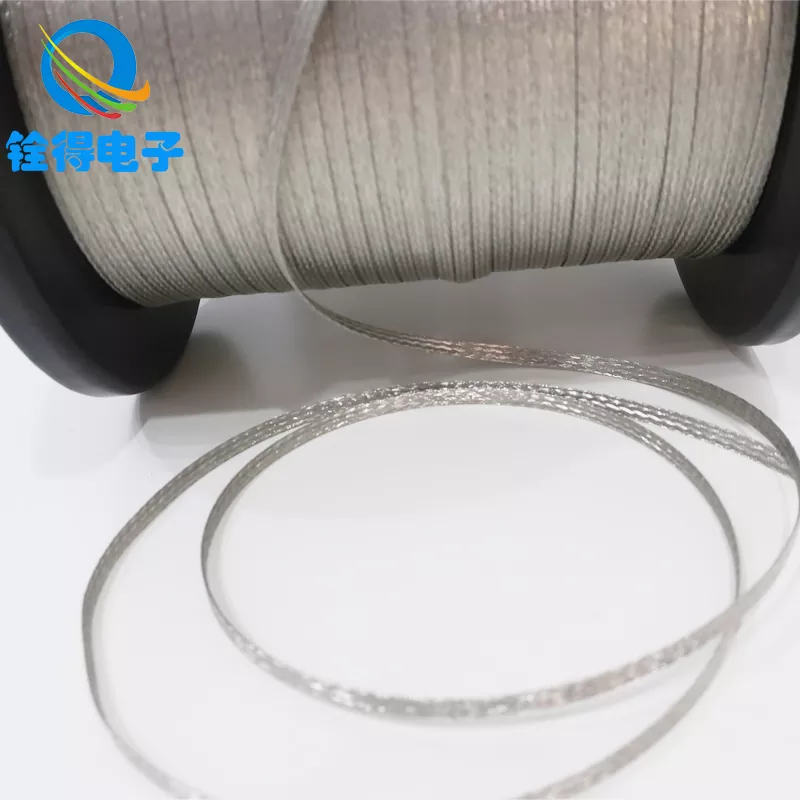

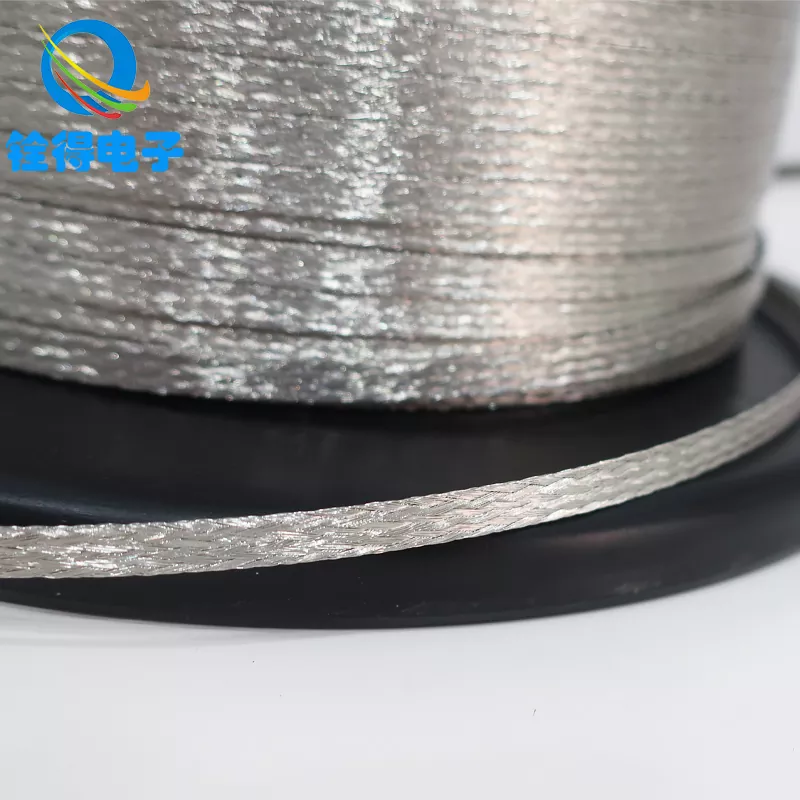

-Proces produkcji: Po pierwsze, przygotowany jest miedziany drut aluminiowy, a następnie przyciągany do odpowiedniej średnicy drutu, a następnie tkanie w kształcie rurki z siatką za pomocą maszyny do tkania, a ostatecznie poddawane poszycie cyny w celu zwiększenia odporności na korozję i oporność utleniania.

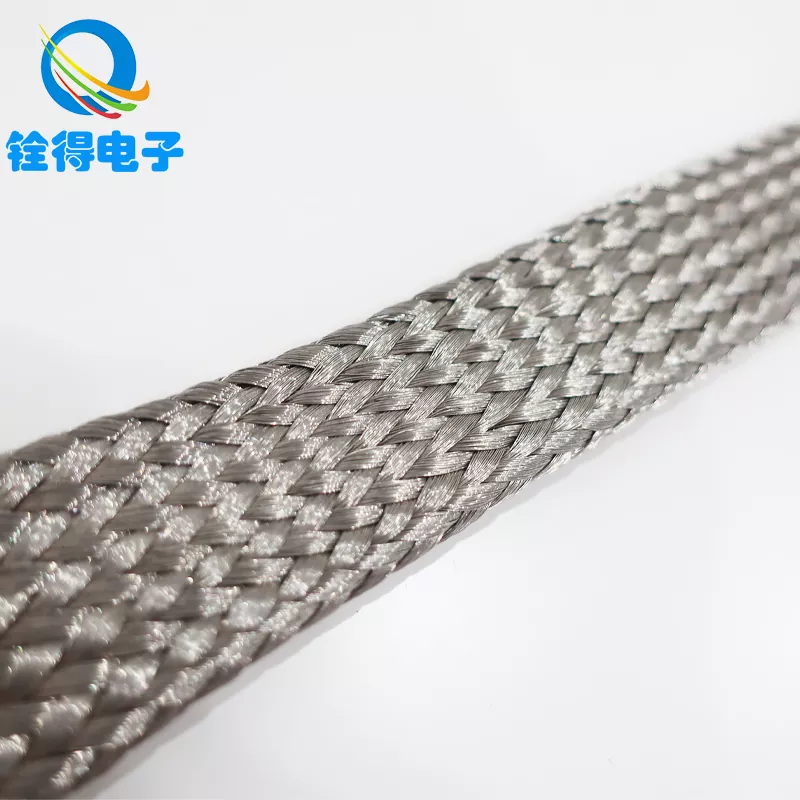

-Skład materiałowy: Na podstawie odzianej miedzi aluminiowej drutu aluminiowa warstwa cyny nakłada się na jego powierzchnię poprzez proces cynowania z dala od zanurzenia. Zebrane miedziane drut aluminiowy składa się z miedzianej warstwy koncentracji wokół zewnętrznej powierzchni drutu rdzenia aluminiowego, tworząc silne atomowe wiązanie metalurgiczne między warstwą miedzi a drutem rdzenia.

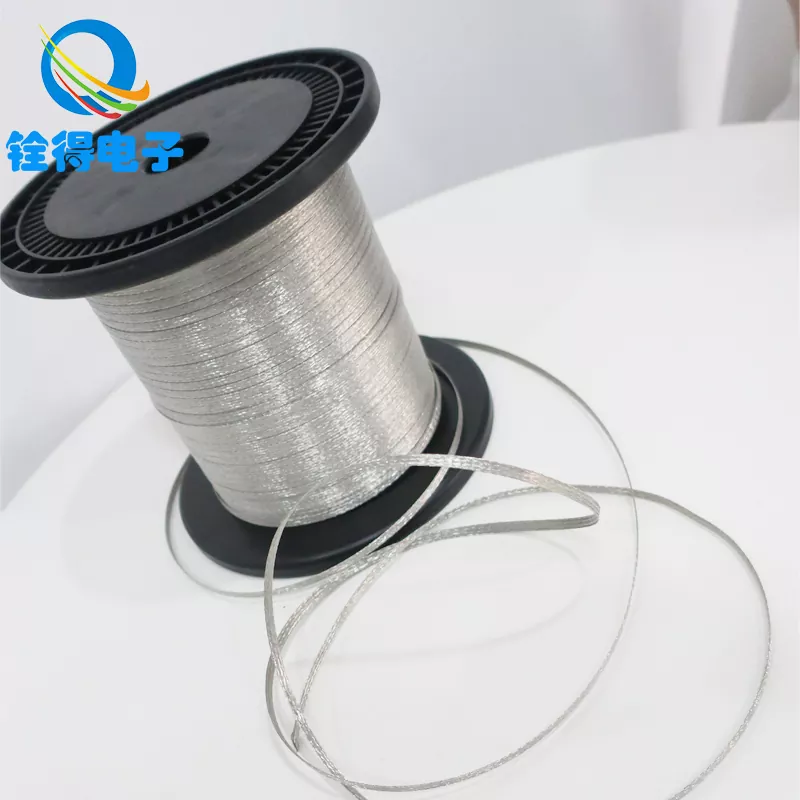

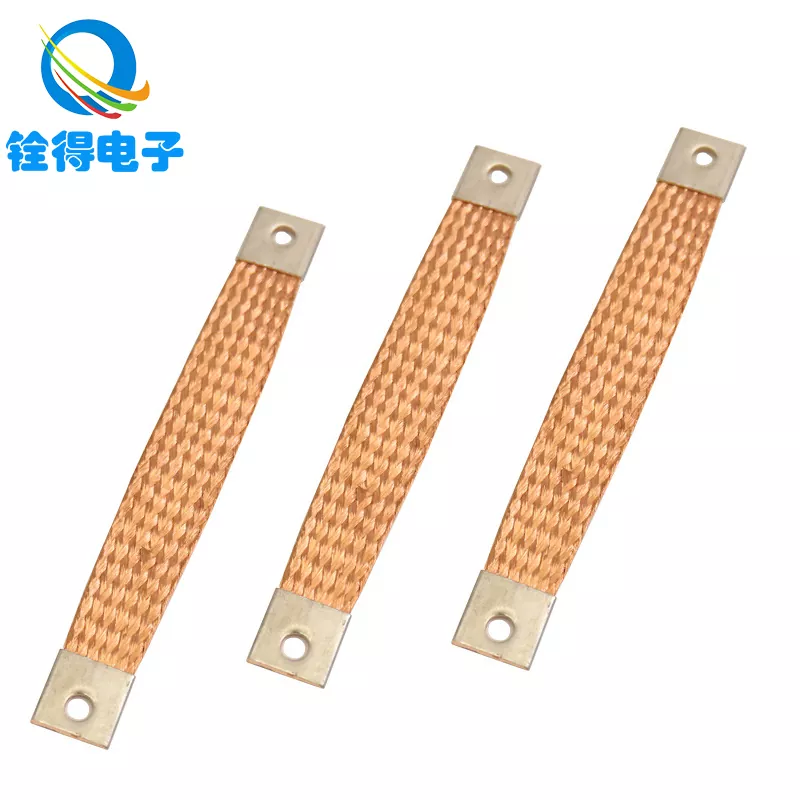

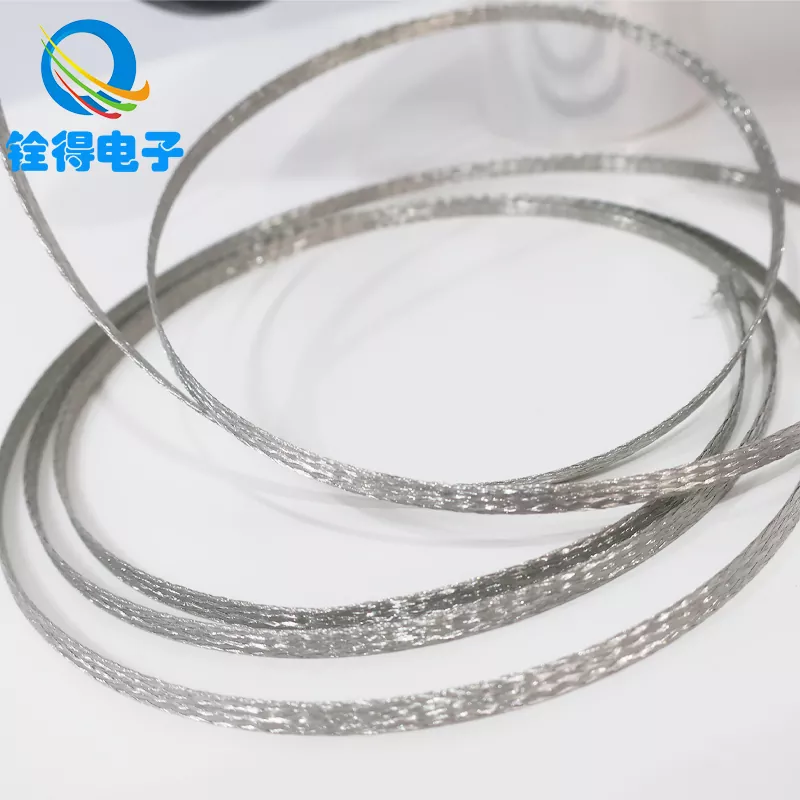

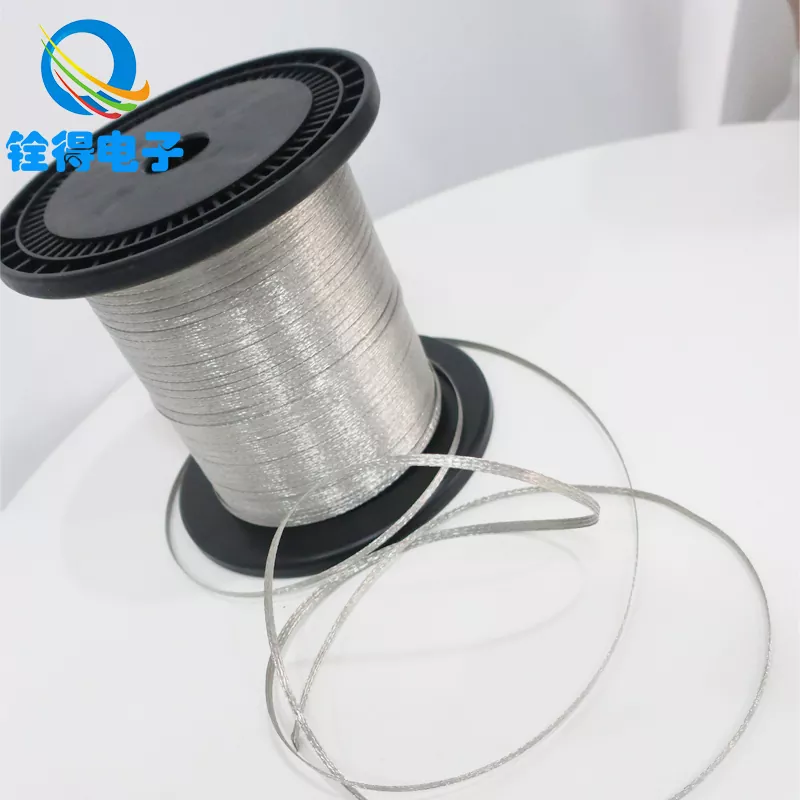

Połączony z cyny aluminiowy drut aluminiowy składa się przede wszystkim z aluminiowego drutu rdzenia, miedzianej warstwy okładziny i lady. Aluminiowy drut rdzeniowy zapewnia podstawową przewodność, warstwa okładziny miedzi zwiększa przewodność i opór utleniania, a powłoka cyny poprawia odporność na korozję, odporność na utlenianie, spawalność i wydajność kontaktu. Następnie jest tkany w płucaną miedzianą aluminiową rurkę z aluminium za pomocą maszyny do tkania. Połączone cyny miedziane aluminiowe rurki z siatką łączą charakterystykę miedzi i aluminium odzianego w cynie.

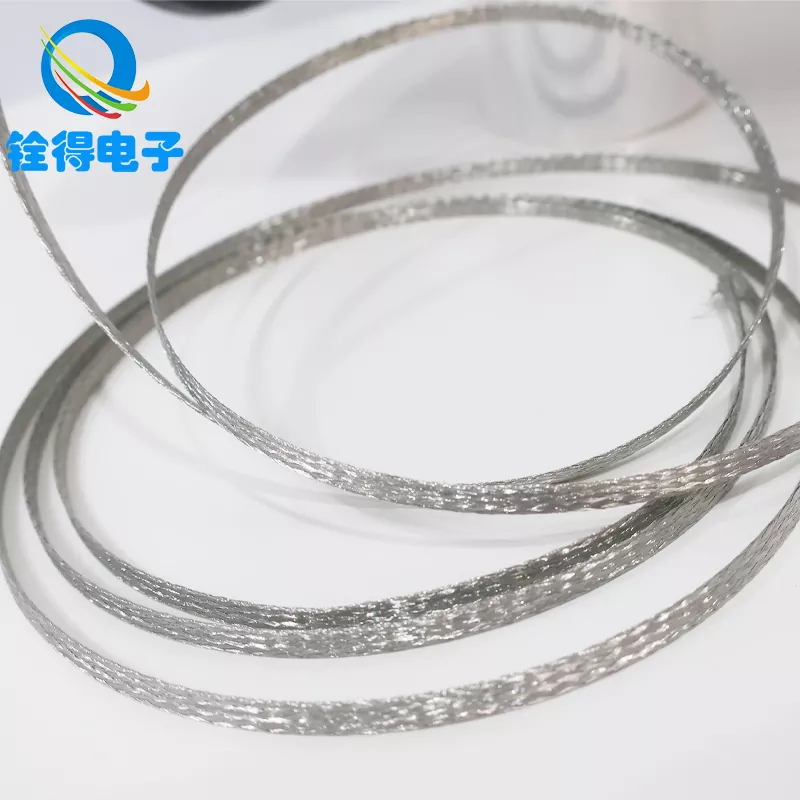

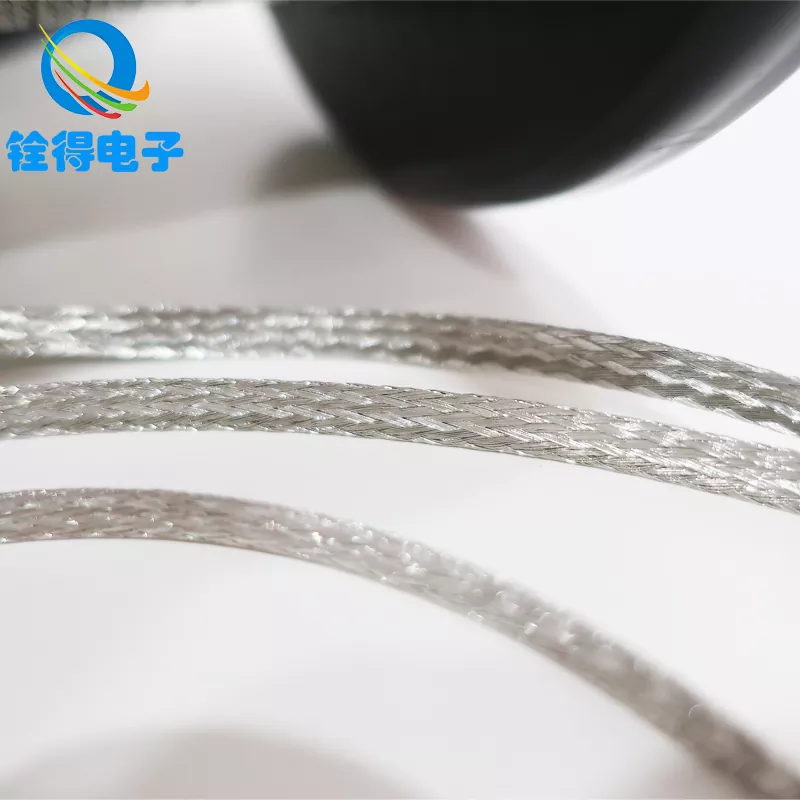

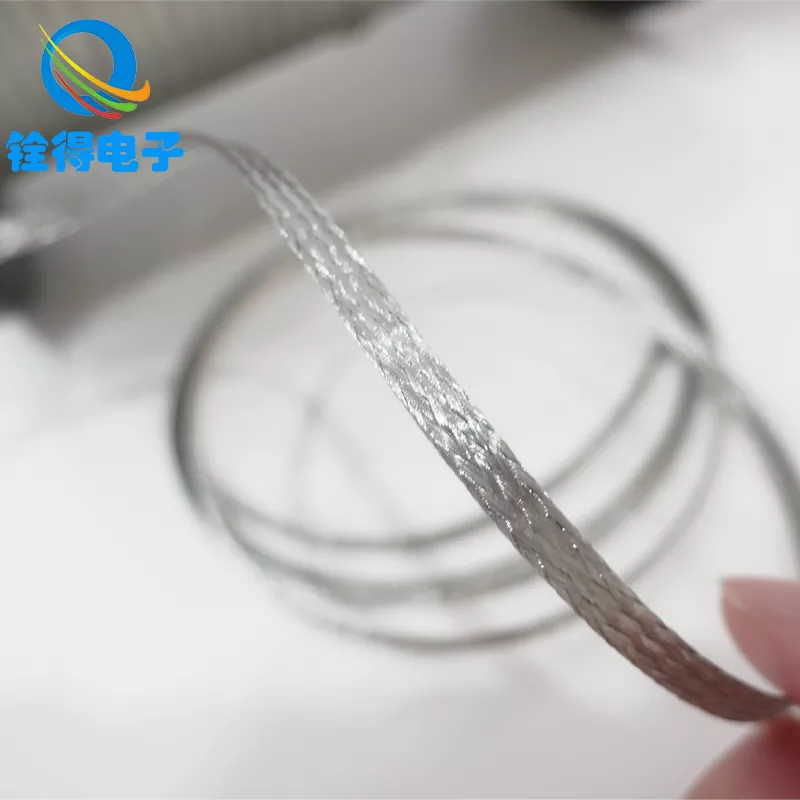

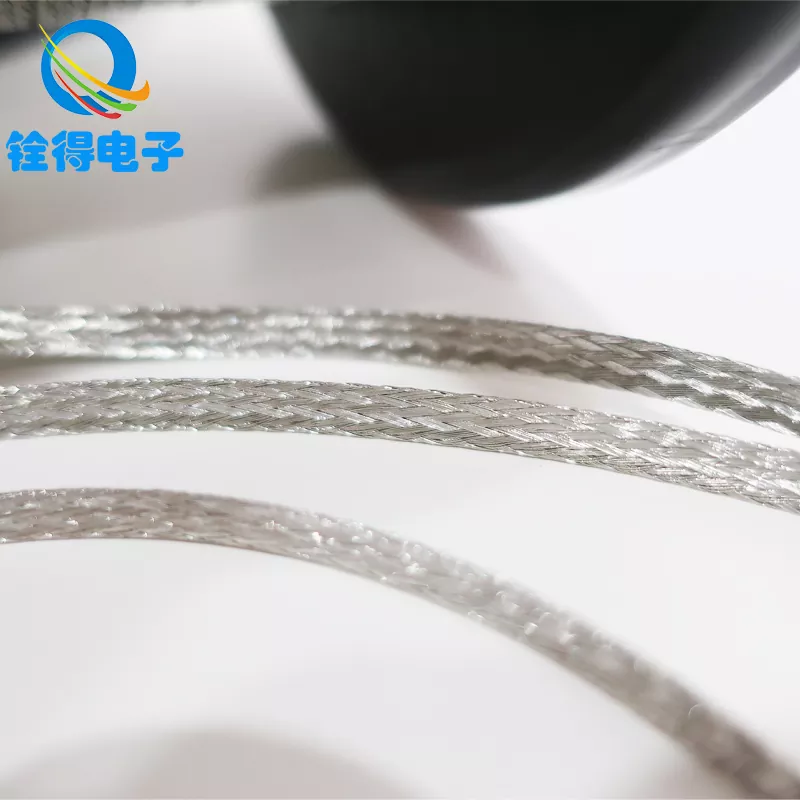

Połączone z cyny miedziane aluminiowe rurki z siatką ma strukturę z plamą, z gęstością zaplatania w zależności od wymagań. Wspólne specyfikacje obejmują między innymi 120C, 144C i 168C, z innymi specyfikacjami dostępnymi na żądanie.

Wybór gęstości tkanowania w przypadku rurki z aluminium tkanin tkaninowo-tkaninowych z Aluminią miedzianą powinien opierać się na konkretnym scenariuszu zastosowania i podstawowych wymaganiach, przede wszystkim uwzględniając następujące czynniki:

1. Wymagania dotyczące wydajności osłony

- Do stosowania w środowiskach z silnymi zakłóceniami elektromagnetycznymi (takimi jak sprzęt przemysłowy lub scenariusze komunikacji o wysokiej częstotliwości), wymagana jest wysoka gęstość tkanowania (np. 144c lub wyższa). Gęsto tkana struktura może skuteczniej blokować interferencję elektromagnetyczną/radiową i zwiększyć wydajność ekranowania.

- Do podstawowego ekranowania lub użycia w środowiskach o niskiej interferencji (np. Wewnętrzne okablowanie ogólnych urządzeń elektronicznych), średnie do niskiej gęstości (np. 120 ° C lub poniżej) są wystarczające do spełnienia wymagań przy zmniejszeniu kosztów.

2. Wymagania dotyczące elastyczności i instalacji

- Struktury rurki o dużej gęstości są bardziej kompaktowe i mają stosunkowo niższą elastyczność, dzięki czemu nadają się do prostych ścieżek okablowania z kilkoma zakrętami.

- Jeśli wymagane jest częste zginanie lub adaptacja do złożonych kształtów okablowania (np. W zakrętach w wiązkach przewodów samochodowych), zaleca się gęstość średnio -niską, ponieważ łatwiej jest się zginać i wygodniej jest zainstalować.

3. Kontrola kosztów

- Wyższa gęstość tkania powoduje większe zużycie surowca i trudności w przetwarzaniu, co prowadzi do wyższych kosztów. Zgodnie z założeniem wymagań dotyczących osiągnięcia wydajności można wybrać odpowiednią gęstość na podstawie budżetu, aby uniknąć niepotrzebnych odpadów z nadmiernego dążenia do wysokiej gęstości.

4. Ochrona i trwałość

- Rurki siatki o wysokiej gęstości zapewniają doskonałą wytrzymałość na rozciąganie i odporność na ścieranie. W przypadku środowisk skłonnych do tarcia lub uderzenia (np. Zewnętrzne wiązki przewodów na sprzęcie przemysłowym) zaleca się priorytety opcji o dużej gęstości w celu zwiększenia ochrony; W środowiskach standardowych gęstość średnia do niskiej gęstości jest wystarczająca, aby spełnić podstawowe wymagania dotyczące trwałości.